Los distintos tipos de resinas estructurales permiten corregir una de las consecuencias de las patologías del hormigón producidas por fallos de cálculo o de sobrecargas dinámicas o estáticas: la aparición de grietas o fisuras en las zonas sometidas a tensiones.

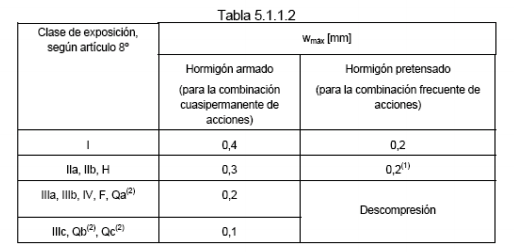

El ancho admisible de las mismas viene establecido en la EHE -08 en su artículo 49 y se resume en la tabla 5.1.1.2:

Cuando el ancho supere el de la tabla, es necesario realizar una intervención en la estructura para subsanar el problema, que en este caso se solucionará mediante la inyección de productos especiales (resinas de inyección).

¿Cuándo utilizar inyecciones de resinas epoxi o poliuretano?

La inyección también es un proceso previo necesario cuando se van a acometer trabajos de reparación estructural, aplicación de recubrimientos, o bien antes de efectuar refuerzos con fibra de carbono.

Dependiendo de las causas y del tratamiento de la fisura, se utilizarán productos en base epoxi (resinas epoxi) o en base poliuretano (resinas de poliuretano) como los más habituales.

Suelen ser resinas (monocomponentes o bicomponentes) con diferentes grados de penetrabilidad, que se inyectan en el interior del hormigón y reaccionan para rellenar el hueco existente y dar continuidad o protección a la estructura.

Este tipo de rellenos puede tener función de transmisión de esfuerzos, de impermeabilización, protección contra entradas de agua o, incluso, de estabilización en el caso de rocas y terrenos.

Usos de resinas estructurales por tipo de grietas

Se debe tener en cuenta para la selección del producto a inyectar, si la fisura es activa o pasiva, de modo que se deberá inyectar un producto rígido o deformable en función de la naturaleza de la misma. Como norma general, la resina epoxi es más rígida y la resina de poliuretano más flexible.

También tenemos otros productos disponibles como los geles acrílicos, que también se pueden inyectar, y las resinas de poliéster, que se utilizan para ejecutar anclajes estructurales.

Como norma general se establece que la presión para efectuar una inyección se calcula en base a la siguiente fórmula, siendo P la presión máxima a la que inyectar en bares, y Rh la resistencia del hormigón en N/mm2.

P = (Rh x 10)/3 = (bar)

Dentro del procedimiento de inyección podemos distinguir dos casos:

Inyección superficial de resinas estructurales

Esta técnica se utiliza para inyectar resinas a bajas presiones (entre 1 y 4 kp/cm2 – 1 kp/cm2=1 bar).

Consiste en la colocación de inyectores de superficie que se adhieren a lo largo de las fisuras, previo sellado de las mismas. Este inyector no es más que una pieza que permite acoplar un sistema similar a una jeringuilla para introducir a presión la resina para grietas en el interior de la fisura.

El inyector puede ser de plástico o de aluminio, y se suele pegar con resinas epoxi no fluidas por ser productos de endurecimiento rápido y altas resistencias. La fisura se debe sellar en su totalidad (excepto en las zonas donde se colocan los inyectores), para que el material no rebose y se pierda.

Inyección interna

Mediante esta técnica se inyectan resinas a presiones entre 10 y 30 kp/cm2 (10-30 bar).

Este sistema consiste en la ejecución de taladros secantes al plano de fisuración, en los que se introducen unos inyectores con un sistema anti retorno, que permiten la penetración de la resina poliéster o epoxi, pero no la salida.

El taladro debe tener una longitud que garantice que atraviesa el plano de fisuración, y además se harán al tresbolillo, cada vez a un lado de la fisura, al no poder determinar de ninguna manera la dirección de este plano.

Como no es posible saber el recorrido interior de la fisura observando sólo su manifestación en la superficie, al hacer los taladros al tresbolillo garantizamos que al menos la mitad de ellos atraviesan el plano.

Por otro lado, para la ejecución de los anclajes estructurales con resinas epoxi o resinas de poliéster para relleno, los materiales se suelen suministrar en cartuchos preparados para su aplicación con pistolas especiales con cánula, que se pueden introducir en las perforaciones para rellenar el hueco, antes de colocar las varillas o elementos de anclaje correspondientes.

¿Qué resina inyectar?

Como norma general, se inyectarán resinas en base epoxi para reparar fisuras muertas y de carácter estructural (con transmisión de esfuerzos).

Cuando se tengan que inyectar fisuras vivas, o con penetración de agua o humedad, es recomendable el uso de resinas acuoreactivas en base poliuretano.

Si la entrada de agua es muy importante, se deberá hacer una primera inyección con resina más rígida para frenar el caudal, y se finalizará con una resina flexible que garantizará la estanqueidad. Estas resinas estructurales reaccionan al contacto con el agua.

Cuando queramos controlar la humedad en zonas de trasdós de muros o terrenos, lo más recomendable es el uso de geles acrílicos hidroestructurales, que aumentan su volumen al contacto con el agua y del mismo modo disminuyen éste al perder la humedad.